Garrattfan's Modelrailroading Pages

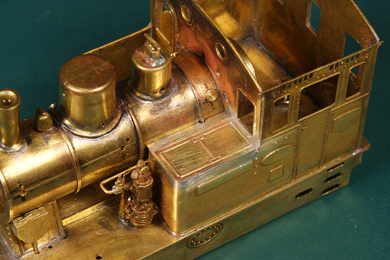

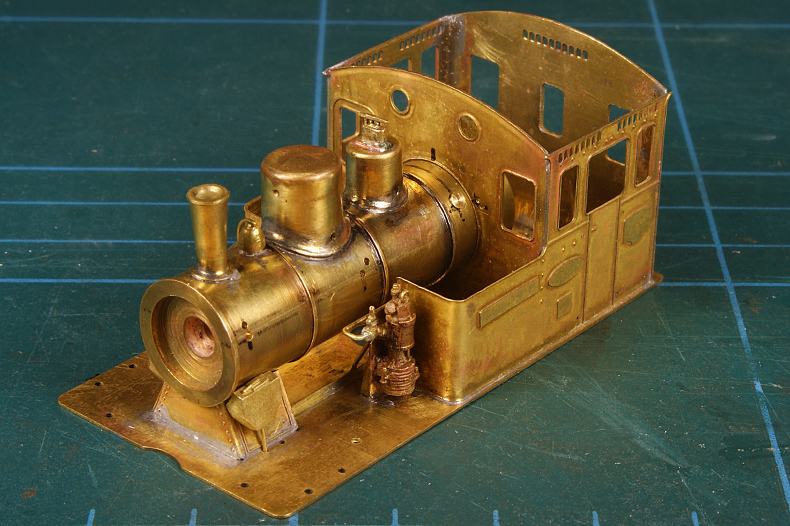

SHM 26

Detailleren - Werk aan de (kleine) appendages

Het detailleren van het model is precies dat: werken aan erg kleine dingen ;-). Op deze pagina vind u een overvloed aan klein werk dat gedaan moet worden, zelfs bij een zo kleine locommotief met relatief zo weinig appendages.

Ik beschrijf dit allemaal in detail. In de eerste plaats als een soort dagboek voor mezelf om te onthouden wat ik deed zodat ik er volgende keren gebruik van kan maken. In tweede plaats hoop dat u er als lezer ook wat aan heeft.

Deze pagina beschrijft

- De zandkasten

- De snuifklep

- De fluit

- De wasluiken

- Het dak van het machinistenhuis

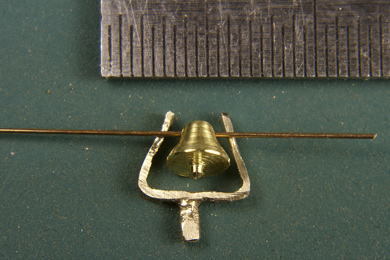

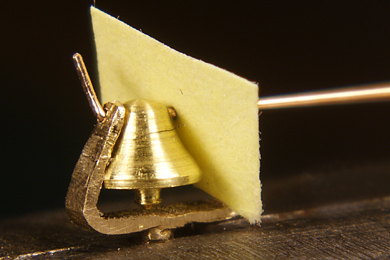

- De bel op het dak

- De luchtpomp

- Het kolenluik

- De smeerpers

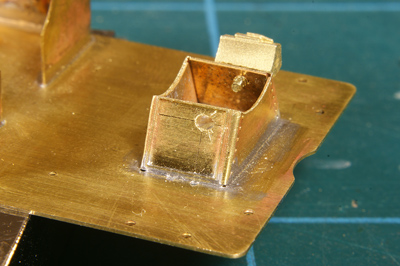

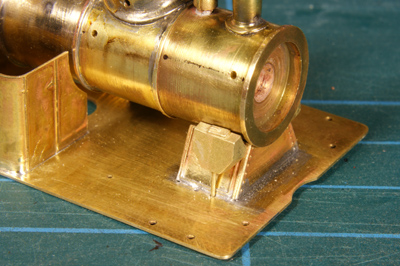

Zandkasten |

|

|

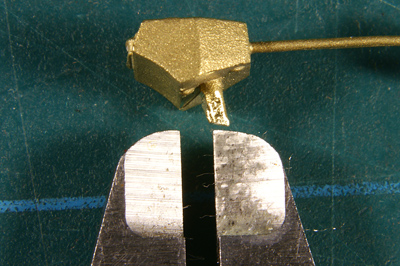

De zandkast wordt gemeten vanaf het midden van zijn bevestigingsstaafje tot de rand |

|

Die afstand wordt in de rookkaststeun gekrast |

|

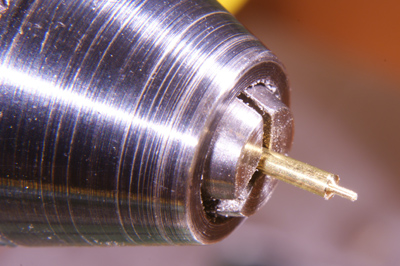

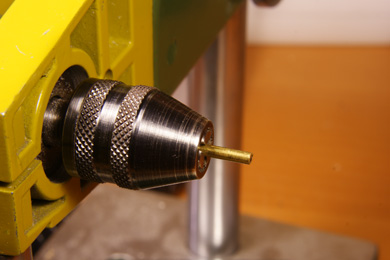

Ik heb een zelfgemaakte klinknagelpers die ook erg handig is om een aanzet in het messing te persen waardoor de boor straks niet zal verlopen. |

|

Voorboren met 0,5 mm en afmaken met 0,8 mm |

|

Eén gat kwam niet helemaal goed uit. Met een vijl heb ik het gat "verplaatst". |

|

De zandkasten op hun plaats gesoldeerd |

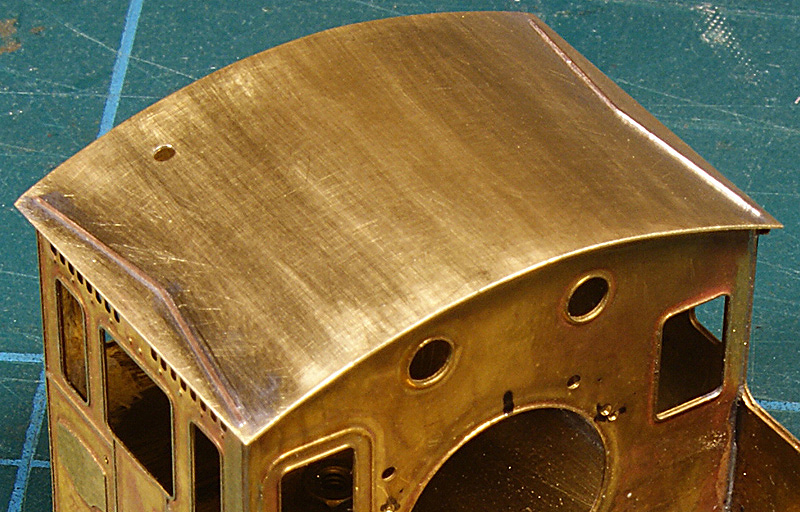

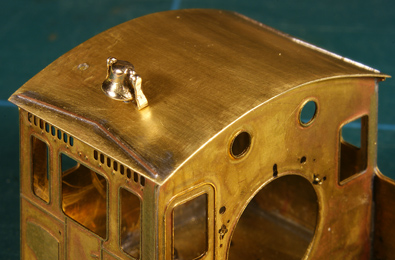

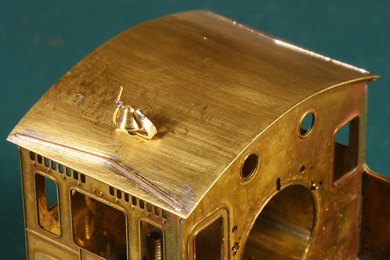

Dak van het machinistenhuis |

|

| Toen ik het dak van het machinistenhuis af had kon ik mij wijden aan het aanbregen van een paar details | |

|

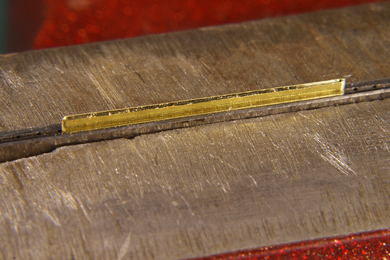

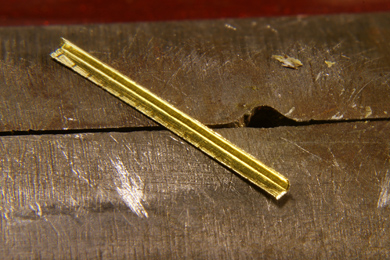

De regengoten zijn gemakkelijk te maken van 0,3 mm messingdraad |

|

Blu-Tack houdt ze op hun plek en de draad werd op de uiteinden met een puntje soldeer vastgezet en later ook nog in het midden. |

|

Toen eenmaal de hele draad langs was gesoldeerd werd het plat en omlaag gevijld tot ca 0,15 mm |

|

|

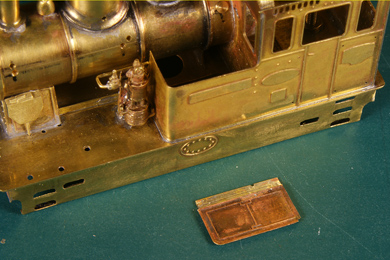

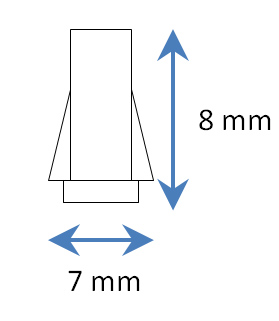

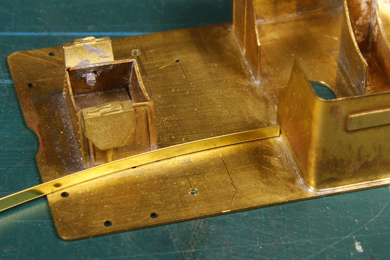

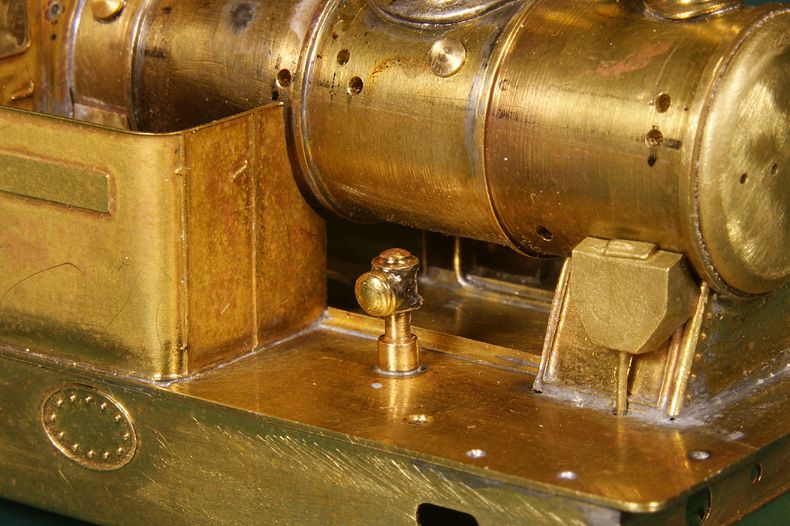

Het luik van de kolenkast |

|

|

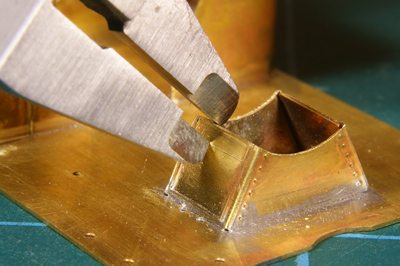

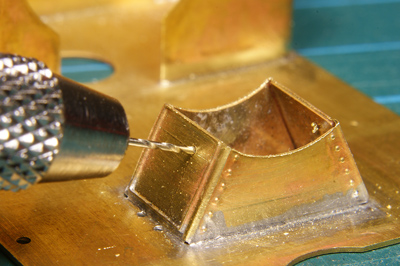

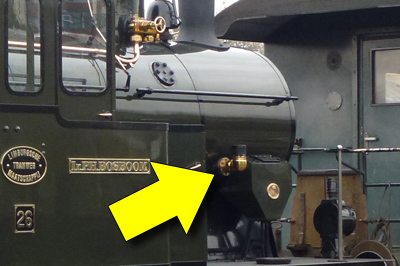

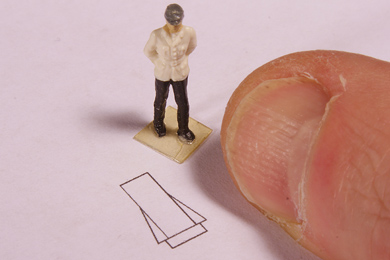

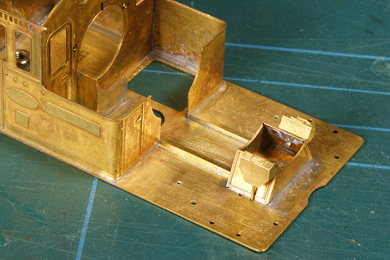

Het luik van de kolenkast heeft een uitdaging die je bij een kwaliteitskit niet verwacht: hij is te klein. Er is een nadrukkelijk en opvallend gat tussen het luik en de ketel. |

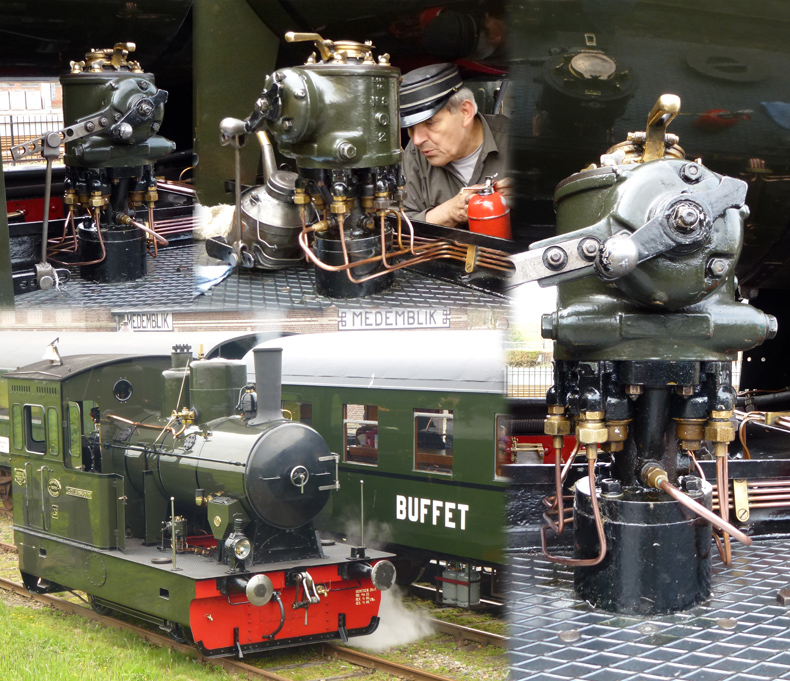

|

In theorie zou dit juist kunnen zijn als de kolenkast los staat van de ketel. Maar mijn foto's bevestigden wat ik al vermoedde: de kolenkast heeft een scharnier zo'n 15-20 cm van de ketel verwijderd en er is een strook op de kolenkast die de ruimte tussen luik en ketel geheel opvult. |

.JPG) |

Ik maakte dus een strookje van 0,3 mm messingplaat, soldeerde die onder het luik en vijlde het op maat. |

|

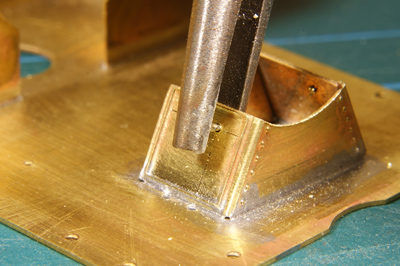

Eerst moet de ketel op zijn plaats gesoldeerd worden. Het luik heeft een kleine inkeping waar de ketelring moet komen. Als je het luik eerst op zijn plaats soldeert, dan loopt later de ketel klem als je die op zijn plaats wil schuiven. Ongetwijfeld zijn er trucjes om de ketel toch op zijn plaats te kijgen maar maak het jezelf makkelijk en soldeer de ketel eerst. |

|

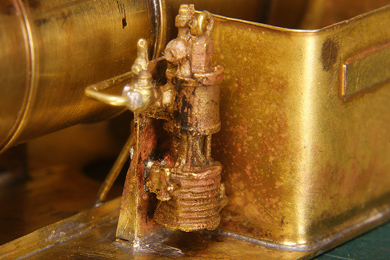

Ik heb van buitenaf gesoldeerd. Je moet dan meer schoonmaken maar het is niet mogelijk om van binnenuit te solderen, het is allemaal veel te klein. Ik gebruikt 140 C soldeer opdat ik andere soldeernaden niet los zou maken. De naad tussen ketel en luik heb ik niet gesoldeerd. De massieve messing ketel zuigt alle warmte weg en de soldeer zou gewoon niet vloeien. Ik maakte de naad gewoon zo klein mogelijk door heel nauwkeurig te werken |

[WORDT VERVOLGD]

Sign my

GuestBook